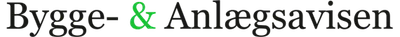

Betonvægge uden for støbeformene sørger for at fastholde forskallingens ydervægge. Dermed undgår man et benytte de traditionelle ankre, som holdt dem fast indefra og dermed forårsagede huller i støbningen.

Peri A/S tager nye metoder i brug ved Femern prøvestøbning

Peri A/S leverer forskallingssystemer til støbning af tunnelrør til Femern Bælt Tunnelen, og flere nye metoder tages i anvendelse.

Hen over sommeren gennemføres prøvestøbning af de første tunnelrør til Femern Bælt tunnelen, der er det største infrastrukturprojekt i Danmark nogensinde. Peri A/S står for forskallingssystemerne til arbejdet. Siden 90´erne, hvor Peri også leverede formsystemet til Øresundstunnelen, er nye metoder blevet udviklet, og flere af dem kommer i anvendelse nu.

- Formsystemet er blevet hurtigere på grund af hydraulikken, siger teknisk chef Morten Sterregaard

- Formsystemet er blevet hurtigere på grund af hydraulikken, siger teknisk chef Morten Sterregaard

Det betyder ikke mindst, at tunnelrørenes ydervægge bliver uden de huller, der ellers fremkommer, når mange stålankre skal holde forskallingen på plads under støbningen.

- I stedet for at bruge ankre har FLC (Femern Link Contractors) bygget nogle betonvægge, der har til opgave at optage det høje tryk, som forskallingen udsættes for under støbningen, fortæller teknisk chef Morten Sterregaard fra Peri A/S.

Væggene holder så at sige imod på forskallingen udefra, og dermed er man fri for at proppe huller til efterfølgende.

- Hullerne var et svagt punkt med en potentiel risiko for utæthed. Det er vi helt fri for nu, siger Morten Sterregaard.

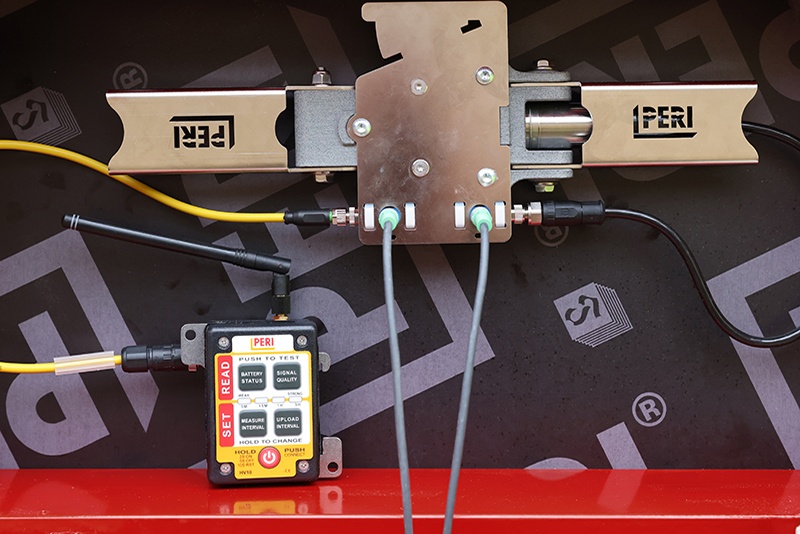

Endvidere introduceres trykmålere, som konstant overvåger trykket under støbningen.

- Dermed sikrer vi, at trykket holdes på det niveau, som støbeformene er designet til, fortæller Morten Sterregaard.

Hydraulik gør formsystemet hurtigere

Især når man arbejder med et så omfattende projekt som Femern Bælt tunnelen er det ikke uvæsentligt, hvor lang tid de enkelte delprocesser tager. Der skal støbes i alt 79 individuelle betonelementer, der hver især er 217 meter lange og vejer hele 73.000 ton. Derudover skal der laves 10 specialelementer. Støbeformene, der anvendes i de i alt fem produktionslinjer, består af 8.700 ton stålmateriel. Med så store volumener har tidsforbruget ved at klargøre formene til næste støbning stor indflydelse på den samlede tidsplan.

Ved prøvestøbningen hen over sommeren støbes et jernbanerør og noget af naborøret. Det er nok til at afprøve nogle metoder i de ni segmenter, som en fuld støbning består af.

Ved prøvestøbningen hen over sommeren støbes et jernbanerør og noget af naborøret. Det er nok til at afprøve nogle metoder i de ni segmenter, som en fuld støbning består af.

- Hvert tunnelelement bygges op af ni segmenter, bestående af 3.200 kubikmeter beton, og den ønskede cyklustid for forskalling og afforskalling opnås blandt andet ved hjælp af vores system, som er hydraulisk styret. Det sikrer nemlig, at bundformen, sideforme og indvendige forme kan positioneres automatisk og simulant med et minimum af manuelt arbejde, siger Morten Sterregaard og opsummerer:

- Formsystemet er blevet hurtigere på grund af hydraulikken.

Generalprøve i lille skala

Tunnelen kommer til at bestå af to motorvejsrør, to jernbanerør og et ”Central Gallery” mellem motorvejsrørene til tekniske installationer og flugtvej. Det er dog ikke nødvendigt at støbe hele bredden for at prøve teknikker og opstilling af.

- Ved prøvestøbningen støbes kun et jernbanerør og en del af naborøret. Det er nok til at afprøve nogle metoder til de ni segmenter, der udgør et helt element, siger Morten Sterregaard.

Han fortæller, at der bliver tale om monolitisk støbning. Det vil sige, at der støbes uafbrudt fra bunden, op i væggene og til sidst tagpladen.

Når forskallingen er på plads, og støbeformene klar, skubbes armeringsburet ind i formen, og den lukkes for enderne. Til projektet har Peri også optimeret hele endeforskallingen, så den kan monteres i et samlet stykke – igen for at nedbringe produktionstiden.

Tre gange større end Øresund

Arbejdet med forskallingen til Femern Bælt tunnelen minder på mange måder om opgaven på Øresundstunnelen.

- Der er dog to væsentlige forskelle: Omfanget af dette projekt er tre gange så stort, og så er der alle de løbende tekniske optimeringer, vi har foretaget, siger Morten Sterregaard.

Prøvestøbningen er en milepæl i projektet – også for Peri, der fik de første henvendelser fra Femern a/s allerede i 2010.