Status på Femern-forbindelsen: Meget skal gøres for første gang nu

Teknisk direktør i Femern A/S Jens Ole Kaslund glæder sig over byggeriets fremdrift, men flere nervepirrende momenter venter forude i den kommende periode, såsom monteringen af de 73.000 tons tunge tunnelelementer i den færdiggravede tunnelrende på havbunden.

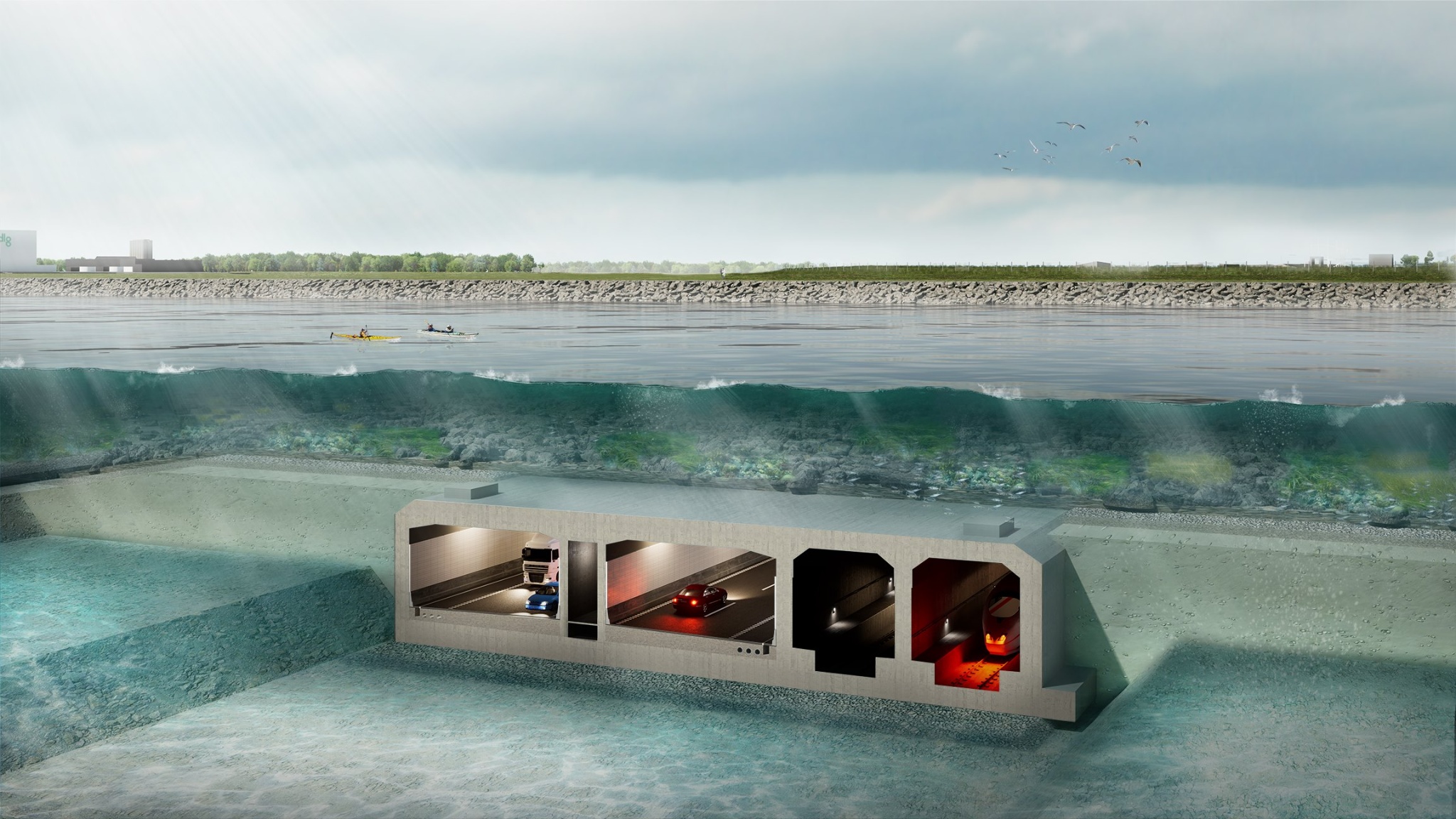

På en sænketunnel bliver elementerne placeret i en rende på havbunden, som efterfølgende tildækkes, og med sin 18 kilometers længde bliver Femern-forbindelsen ubetinget verdens længste sænketunnel. Når man tager i betragtning, at hvert tunnelelement er 217 meter langt, så er det klart, at der er en del opgaver på projektet, som ikke just er rutine-opgaver. Jens Ole Kaslund fortæller:

- På alle niveauer er der løsninger og processer, som ikke er blevet gjort lige præcis sådan her før; fra støbningen af elementerne og etableringen af portalen mod land til arbejdet med at få fragtet tunnel-elementerne ud på havet og placeret perfekt. Ude på vandet skal vi også til at forholde os til naturens kræfter på en ny måde, da vi har brug for 3 dage uden høje bølger for at sende et element ud. Det kommer til at blive nervepirrende, specielt om vinteren, og på den måde er der løbende milepæle, hvor det er virkelig tilfredsstillende, når alting klapper.

Som et tegn på Femern-forbindelsens enorme skala deltager ca. 800 firmaer som underleverandører, heraf 500 danske firmaer, og mange har været med på alverdens tunnel- og infrastrukturprojekter over hele verden.

Jens Ole Kaslund, Teknisk direktør i Femern A/S.

Jens Ole Kaslund, Teknisk direktør i Femern A/S.

Model af byggepladsen giver aha-oplevelser

Ifølge Jens Ole Kaslund har der i den senere tid været 3500 personer direkte involveret i arbejdet i Rødbyhavn, hvor man bl.a. har fjernet det ydre beskyttelses-dige omkring rampen, den første del af tunnelen, som befinder sig 20 meter under vand. Og det betyder, at man er klar til, at det første element kan lægges i tunnelrenden og hægtes på den del af tunnelen, der ligger på land.

For at undgå farlige situationer og have 100 % styr på alle processer, så har man lavet en pap og papir-version af særlige komplekse områder af byggepladsen, hvor man kunne lave en mock drill og afprøve alle dele i forløbet. Denne metode har været en succes, når mange forskellige entreprenører har skullet arbejde samtidig på et meget lille område.

- Der fik en masse store drenge pludselig lov til at lege med biler og maskiner igen, fortæller Jens Ole Kaslund med et smil og fortsætter:

- Men det at lave en model af byggepladsen er faktisk et vigtigt greb i forhold til at identificere eventuelle problemer, undgå farlige situationer og få aha-oplevelser, inden vi skal gøre tingene for alvor. Arbejdet med at flytte det midlertidige dige var for eksempel en kompleks opgave, som krævede, at de tre entreprenører arbejdede tæt sammen, og det ”trekantsdrama” lykkedes via godt samarbejde med grundig planlægning og kommunikation. Og jeg har tiltro til, at det kommer til at gå endnu bedre på den tyske side.

På den tyske del mangler man at fjerne det midlertidige dige, og man har valgt at udføre arbejdsopgaverne et halvt år efter den danske side, hvilket betyder, at man kan drage fordel af de danske erfaringer.

Læs også:

Christian Henriksen, myndighedschef i Femern A/S: Vi tænker os om for at skabe mest mulig natur”Vi går ikke på kompromis med hverken sikkerhed eller kvalitet”

Hvert tunnelelement består af en række segmenter, som støbes på fem forskellige produktionslinjer, og betonens kvalitet kontrolleres blandt andet med hjælp fra Teknologisk Institut, så den er garanteret til at kunne holde mindst 120 år. Og for Jens Ole Kaslund var det overordentligt tilfredsstillende, da man efter første støbning kunne skubbe det første tunnelelement ud på byggepladsen:- Det er vigtigt, at vi tilpasser hastigheden i fabrikken med det videre arbejde, da vi ikke kan oplagre mange tunnelelementer, men må lægge dem ud løbende. For at få det 73.000 tons element flyttet på land, blev det skubbet med flere donkrafte på en ”skidding beam”, og det virkede forbilledligt. Men det er et godt eksempel på blandingen af det lavteknologiske og det højteknologiske på byggepladsen, hvor man ser folk, som monterer armeringsjern med håndværktøj på den ene side, og på den anden side beregner en computer løbende den optimale hældning og retning på elementet i bevægelse.

Genanvendelse og minimering af logistik

Efter tilføjelsen af det seneste specialfremstillede fartøj, en multi-purpose ponton med tilnavnet Maya, så er alle specialværktøjer på nær et enkelt klar til arbejdet på havbunden. Mayas opgave bliver blandt andet at lægge et skærvelag i tunnelrenden på havbunden, så de små fordybninger udjævnes. Skibene er lavet specielt til det her projekt, og det er således nye mandskaber, som skal arbejde sammen for første gang. Alt laves fra havoverfladen, men Jens Ole Kaslund vil ikke afvise, at dykkere skal ned og inspicere løbende.

Hvert element har vandtætte skotter i begge ender, som passer perfekt og kan genbruges – efter sammenkobling med det foregående tunnelelement, kan skotterne således skilles ad og transporteres baglæns ud af tunnelen op på land til elementfabrikken. Og på samme måde handler det om at minimere transport, når muligt.

- Det er muligt at pumpe beton ind i elementerne via et aggregat, og når vi transporterer dem ud, så handler det om at få så meget ballast med i elementerne som muligt, så vi slipper for transport i tunnelen senere. Ud over den strukturelle beton, så kommer ballastbetonen til at ligge mellem bund og vej, siger Jens Ole Kaslund, som kan fortælle, at der på det dybeste punkt er ca. 30 meter til havbunden, hvor man så har gravet yderligere en 10 meter dyb rende. Ud over det støbes ti specialelementer på en sjette produktionslinje. De ti specialelementer lægges hver anden kilometer med plads til teknik og tank til opsamling af vand, som vil gøre det nemmere at drifte og vedligeholde tunnelen. Disse tunnelelementer har således en parkeringslomme på siden og en kælder nedenunder, som stikker fem meter yderlige ned, hvilket kræver, at underlaget er tilpasset den udformning.

- Det er første gang, at man har den her ekstra servicekælder på en sænketunnel, og det er den type tekniske finurligheder, som betyder, at der hurtig kan komme forsinkelser, men vi arbejder benhårdt på at åbne forbindelsen i 2029, siger Jens Ole Kaslund og slutter af:

- Der har her i sommers været virkelig mange besøgende i udstillingscentret, og det er et stort privilegie for mig personligt at være med på det her projekt. Vi har i lang tid haft besøg af mange politikere, som bare kunne se på et åbent landskab og et nyt dige, mens jeg har bedt dem om at forestille sig, hvordan tingene kommer til at se ud. Nu har vi endelig en masse at vise frem, som besøgende vil kunne følge med i fra vores nye udsigtspunkt Pilen, der åbner i starten af 2025.